ClevNews

CLEVLINE

QUELLE EST LA DIFFÉRENCE ENTRE UN PROCESSUS DE PRODUCTION NORMAL ET UNE PROCESSUS ENTIÈREMENT AUTOMATISÉE ?

Dans un monde où l’efficacité et la qualité sont essentielles dans tout processus de production, l’automatisation est présentée comme une solution qui non seulement améliore les processus, mais redéfinit également la manière dont ils sont conçus et exécutées.

Chez ClevLine, nous avons toujours mis sur l’innovation et la technologie afin d’offrir à nos clients des solutions hautement flexibles qui leur permettent de rester compétitifs dans le temps. Grâce à ces valeurs et après des années d’étude et de développement, nous avons mis à la disposition du marché un concept totalement innovant dans l’industrie du matelas : une ligne de production entièrement automatique pour la production de panneaux, housses et platebandes matelassées, ce que combine également la fonctionnalité d’une machine multi-aiguille et mono-aiguille plateau-placé dans une même machine, en étant capable de travailler avec une multitude de dessins cadrés, centrés, tack & jump et continus.

Dans cette publication, nous examinerons en détail comment notre ligne de production automatique a révolutionné la manière dont vous fabriquez vos matelas, en offrant des avantages que vont bien au-delà de l’efficacité.

Le processus conventionnel : une séquence de postes de travail

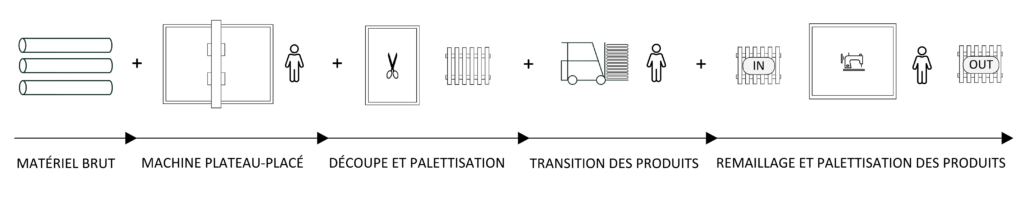

Voyons d’abord à quoi ressemble un processus de production conventionnel. Comme vous bien savez, le processus de production des panneaux commence par la préparation des rouleaux matière première, passe par différents postes de piquage, coupe et surjetage, et manipulation de panneaux pour leur préparation pour l´assemblage du matelas.

Comment se déroule généralement ce processus de production ? Cela dépend beaucoup de l’organisation de l’usine de production et du type de machines disponibles. C’est pourquoi, sur la base de notre expérience avec différents clients, vous trouverez le processus représenté dans une série de graphiques ci-dessous :

La révolution automatique : intégration et efficacité

Après avoir vu un processus de production conventionnel assez courant de nos jours, avec le nombre de stations et d’opérateurs qui le composent habituellement, laissez-nous vous présenter la façon dont nous abordons ce processus de production avec notre ligne automatique CLEVLINE.

Comme dans le cas précédent, nous partons des rouleaux de matière première jusqu’à la palettisation du produit fini, avec la grande différence de ne pas nécessiter de manipulation intermédiaire du produit et d’inclure tous les processus de piquage dans le même poste de travail, où un seul opérateur est nécessaire pour superviser et contrôler l’ensemble de la ligne.

CLEVLINE a une architecture modulaire, composée de trois modules indépendants qui travaillent ensemble dans un but commun:

CLEVONE : Module de piquage vertical avec quatre têtes de couture indépendantes, qualifié pour travailler avec tous les types de dessins et une grande variété de matériaux et d’épaisseurs, garantissant une finition de qualité sur chaque panneau.

CLEVPANEL : Module de surjet automatique pour la finition du périmètre du panneau, avec une grande précision sur la dimension du plateau fini, réduisant le nombre de postes de travail et facilitant la fermeture ultérieure du matelas.

CLEVSTACKER : Module d’empilage automatique pour une plus grande autonomie dans le processus, en éliminant les tâches répétitives de faible valeur ajoutée pour le produit.

Avantages compétitifs:

En plus de l’amélioration du processus de production et de la qualité du produit final, notre ligne automatique offre une série d’avantages compétitifs:

1

Efficacité accrue : grâce à une séquence de travail continue et ininterrompue, les temps d’arrêt sont minimisés, l’utilisation des ressources est optimisée et, par conséquent, l’efficacité globale du processus est accrue.

2

Réduction des coûts : En éliminant la manipulation manuelle des produits à différents stades du processus, les coûts de main-d’œuvre et de production sont considérablement réduits.

3

Optimisation de l’espace : l’intégration de tous les processus dans un seul poste de travail réduit le besoin d’espace et de machines supplémentaires, ce qui permet de réaliser des économies considérables en termes d’espace.

4

Amélioration de la qualité des produits : l’automatisation des processus réduit le risque de dommages et de défauts au cours du processus de fabrication, ce qui garantit une plus grande constance dans la qualité du produit final.

5

Flexibilité et adaptabilité : notre ligne permet des ajustements rapides et précis en fonction des besoins de production spécifiques, en combinant la fonctionnalité d’une machine multi-aiguille et mono-aiguille plateau-placé, dans une même machine.

6

Meilleur contrôle du processus : l’automatisation permet un meilleur contrôle et une meilleure supervision du processus de production, car tous les paramètres et variables peuvent être contrôlés et ajustés en temps réel.

7

Attention portée à l’opérateur : l’automatisation libère l’opérateur des tâches répétitives et routinières, lui permettant de se concentrer sur des activités à plus forte valeur ajoutée telles que la supervision du processus de production, le contrôle de la qualité et la résolution des problèmes, ce qui lui procure une plus grande satisfaction au travail.