ClevNews

CLEVLINE

QUAL È LA DIFFERENZA TRA UN NORMALE PROCESSO PRODUTTIVO E UNO COMPLETAMENTE AUTOMATIZZATO?

In un mondo in cui l’efficienza e la qualità sono essenziali in qualsiasi processo produttivo, l’automazione si presenta come una soluzione che non solo migliora i processi, ma ridefinisce anche il modo in cui essi vengono concepiti ed eseguiti.

Noi di ClevLine siamo da sempre impegnati sul fronte dell’innovazione e della tecnologia, per offrire ai nostri clienti soluzioni altamente flessibili che consentano loro di rimanere competitivi nel tempo. Grazie a questi valori e dopo anni di studio e sviluppo, abbiamo fornito al mercato un concetto totalmente innovativo nel settore dei materassi: una linea di produzione completamente automatica per la produzione di pannelli, covers e piatabanda, che combina anche la funzionalità di un multi-agi e una piazzata nella stessa macchina, potendo lavorare con una moltitudine di disegni incorniciati, centrati, tack & jump e continui.

In questa pubblicazione analizzeremo in dettaglio come la nostra linea di produzione automatica abbia rivoluzionato il modo di produrre i materassi, offrendo vantaggi che vanno ben oltre l’efficienza.

Il processo convenzionale: una sequenza di postazioni di lavoro

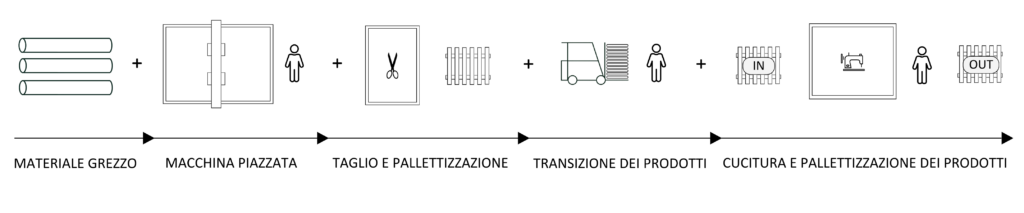

Parliamo innanzitutto di come si presenta un processo di produzione convenzionale. Come tutti sanno, il processo di produzione dei pannelli inizia con la preparazione dei rotoli di materiale grezzo, passando per le diverse stazioni di trapuntatura, taglio e cucitura e terminando con la pallettizzacione dei pannelli finiti. Successivamente, questi pannelli vengono trasferiti alla sezione di assemblaggio, dove saranno utilizzati per la parte superiore e inferiore del materasso.

Ma come si svolge di solito questo processo produttivo? Dipende molto dall’organizzazione dell’impianto di produzione e dal tipo di macchinari disponibili. Per questo motivo, in base alla nostra esperienza con diversi clienti, troverete il processo rappresentato in una serie di grafici qui sotto:

La rivoluzione automatica: integrazione ed efficienza

Dopo aver visto un processo di produzione convenzionale abbastanza comune al giorno d’oggi, con il numero di stazioni e operatori che di solito lo compongono, vi presentiamo come affrontiamo questo processo produttivo con la nostra linea automatica CLEVLINE.

Come nel caso precedente, si parte dai rotoli di materia prima fino alla pallettizzazione del prodotto finito, con la grande differenza di non richiedere alcuna movimentazione intermedia del prodotto e di includere tutti i processi di trapuntatura nella stessa postazione di lavoro, dove è necessario un solo operatore per supervisionare e controllare l’intera linea.

CLEVLINE ha un’architettura modulare, composta da tre moduli indipendenti che lavorano insieme per uno scopo comune:

CLEVONE: Modulo di trapuntatura verticale con quattro teste di cucitura indipendenti, qualificato per lavorare con tutti i tipi di disegni e un’ampia varietà di materiali e spessori, garantendo una finitura di qualità su ogni pannello.

CLEVPANEL: Modulo di taglio e cucitura automatico per completare el perimetro del pannello, con un’elevata precisione nelle dimensioni del prodotto, riducendo il numero di stazioni di lavoro e facilitando la successiva chiusura del materasso.

CLEVSTACKER: Modulo di impilaggio automatico per un maggiore livello di autonomia nel processo, eliminando compiti ripetitivi e di scarso valore per l’operatore.

Vantaggi competitivi:

Oltre a migliorare il processo produttivo e la qualità del prodotto finale, la nostra linea automatica offre una serie di vantaggi impareggiabili:

1

Aumento dell’efficienza: con una sequenza di lavoro continua e ininterrotta, i tempi di inattività sono ridotti al minimo, l’utilizzo delle risorse è ottimizzato e, di conseguenza, l’efficienza complessiva del processo è aumentata.

2

Riduzione dei costi: Eliminando la movimentazione manuale dei prodotti nelle diverse fasi del processo, i costi di manodopera e di produzione si riducono notevolmente.

3

Ottimizzazione dello spazio: integrando tutti i processi in un’unica postazione di lavoro, si riduce la necessità di spazio e macchinari aggiuntivi, con un notevole risparmio di spazio.

4

Miglioramento della qualità del prodotto: l’automazione dei processi riduce il rischio di danni e difetti durante il processo di produzione, garantendo una maggiore coerenza nella qualità del prodotto finale.

5

Flessibilità e adattabilità: la nostra linea consente regolazioni rapide e precise in base alle specifiche esigenze di produzione, combinando le funzionalità di una macchina a più aghi e di una capsula a coperchio nella stessa macchina.

6

Maggiore controllo del processo: l’automazione consente un maggiore controllo e una maggiore supervisione del processo produttivo, in quanto tutti i parametri e le variabili possono essere monitorati e regolati in tempo reale.

7

Cura dell’operatore: libera l’operatore da compiti ripetitivi e di routine, consentendogli di concentrarsi su attività di maggior valore come la supervisione del processo produttivo, il controllo della qualità e la risoluzione dei problemi, garantendogli una maggiore soddisfazione lavorativa.